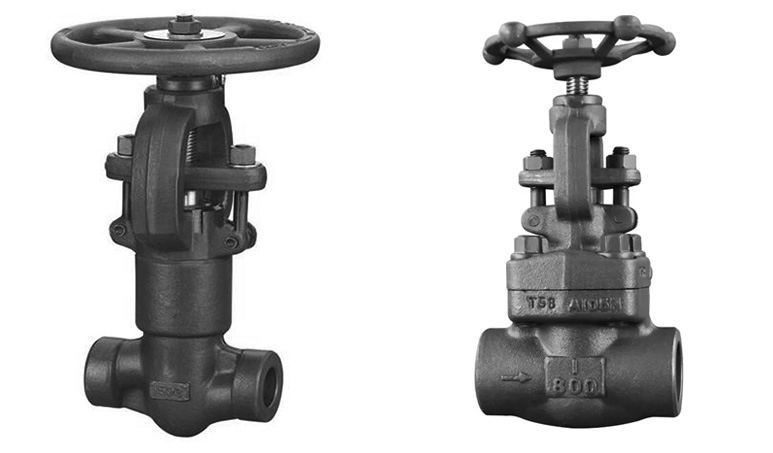

صمامات كروية من الفولاذ المطروقوتنقسم إلىصمامات كروية من الفولاذ الكربوني المطروقوصمامات كروية من الفولاذ المقاوم للصدأ المطروقتُستخدم صمامات الفولاذ المطروق عمومًا في تطبيقات الضغط العالي والمتوسط (من 150 إلى 800 رطل، و1500 رطل، و2500 رطل)، وكذلك في تطبيقات درجات الحرارة العالية والمنخفضة (من -196 درجة مئوية إلى 700 درجة مئوية). تتميز هذه الصمامات بقوة أعلى وخصائص ميكانيكية أفضل لتلبية متطلبات الضغط العالي. إلا أن استخدامها يقتصر على عملية التشكيل، وغالبًا ما يقتصر على الأحجام الصغيرة والمتوسطة (نصف بوصة، وثلاثة أرباع بوصة، وبوصة واحدة، وبوصة وربع، وبوصة ونصف، وبوصتين، وبوصتين ونصف، و3 بوصات، و4 بوصات).

يمكن أن تكون عملية تشغيل الصمام يدوية، أو باستخدام تروس مخروطية، أو مشغل هوائي، أو مشغل كهربائي، أو مشغل هيدروليكي، أو هوائي هيدروليكي، أو كهروهيدروليكي.

مزايا هيكل صمام الكرة المصنوع من الفولاذ المطروق

1. صمام كروي من الفولاذ المطروق يعتمد على مانع تسرب ذاتي الشد بالضغط، ويتم لحام طرفي أنبوب فرع جسم الصمام.

2. مقعد صمام كروي من الفولاذ المطروق، وسطح إحكام قرص الصمام مصنوع من كربيد الكوبالت الملبد باللحام بالرش البلازمي، مقاومة للتآكل، مقاومة عالية للتآكل.

3. يتم معالجة ساق الصمام بالنتردة المقاومة للتآكل، والتي تتمتع بمقاومة جيدة للتآكل والتآكل.

4 في عملية الفتح والإغلاق، نظرًا لأن احتكاك سطح منع التسرب لقرص الصمام في جسم الصمام يكون صغيرًا، ومقاومة التآكل.

5. عادةً ما يكون هناك سطح إحكام واحد فقط على جسم الصمام والقرص، مما يجعل عملية التصنيع أفضل وأكثر ملاءمة للصيانة.

يجب فحص الصمام قبل تركيبه، ويجب أن يكون معيار تصميم الصمام متوافقًا مع المعيار الدولي الحالي API 602. يجب إجراء اختبار قوة وأداء الإحكام قبل التركيب.

في اختبار القوة، يكون ضغط الاختبار 1.5 ضعف الضغط الاسمي، والمدة لا تقل عن 5 دقائق.

يجب التأكد من خلو غلاف الصمام ومانع التسرب في المقعد الخلفي من أي تسريب.

اختبار الإحكام، ضغط الاختبار هو 1.1 ضعف الضغط الاسمي؛

يجب أن يفي ضغط الاختبار في مدة الاختبار بمتطلبات معيار API 598، مع عدم وجود أي تسرب على سطح مانع التسرب للقرص باعتباره مؤهلاً.

تاريخ النشر: 20 أغسطس 2021